Télécharger le fichier pdf d’un mémoire de fin d’études

Cycle Organique de Rankine

Les cycles de Rankine à fluides organiques (ORC), comme indiqué par leur dénomination, sont des cycles thermodynamiques issus du principe des cycles de Rankine. A la différence de ces derniers qui utilisent de l’eau en tant que fluide de travail, les cycles ORC utilisent des fluides dit organiques. Les cycles de Rankine et en particulier les cycles organiques de Rankine sont des systèmes thermodynamiques permettant la conversion d’énergie thermique en énergie mécanique et éventuellement électrique. Le développement de tels cycles a vu le jour au cours du XIXème siècle et s’est trouvé massivement utilisé grâce aux travaux menés par William J.M. Rankine en 1859 sur les machines vapeur. Cependant, la paternité de la première installation de cycle ORC est attribuée à Thomas Howard dans les années 1825 – 1826 par la fabrication et l’utilisation d’une machine thermodynamique fonctionnant avec un alcool ou un éther en tant que fluide de travail (Invernizzi, 2013 ; Le, 2014). Les différentes étapes de fonctionnement d’un cycle ORC sont présentées au sein des Figures 2.6 (a) et (b) avec respectivement un schéma de principe et le diagramme Température-Entropie (T-s) correspondant.

Telles que présentées avec la Figure 2.6 (a), les machines fonctionnant sur le principe des cycles thermodynamique de Rankine vont permettre la conversion d’énergie thermique en énergie mécanique puis électrique, grâce à la circulation en circuit fermé d’un fluide de travail. Les différentes étapes effectuées par le fluide de travail sont également représentées avec le diagramme T-s de la Figure 2.6, permettant de suivre l’évolution de ce fluide au sein du cycle thermodynamique, avec notamment les variations de pressions et de températures correspondantes. La circulation du fluide de travail est effectuée grâce à une pompe qui permet au fluide de passer du niveau bas au niveau haut de pression tel qu’illustré par l’étape 4 à 1. Au sortir de la pompe, le fluide de travail est mis en contact avec la source de chaleur lors de son passage au sein d’un échangeur de chaleur. Ainsi, le fluide à haute pression vient récupérer l’énergie thermique de la source chaude et passe de l’état liquide basse température à l’état vapeur haute température en entrée de l’organe de détente, tel que présenté par l’étape 1 à 2. Lors de la circulation du fluide de travail au sein de l’organe de détente, ce fluide à l’état vapeur va céder sous forme de travail mécanique l’énergie thermique acquise grâce à la source chaude. Dans le cas où l’organe de détente est couplé mécaniquement avec une génératrice, le travail mécanique est converti en énergie électrique, tel qu’illustré par l’étape 2 à 3 de la Figure 2.6

(a). Le transfert d’énergie au sein de l’organe de détente se traduit pour le fluide de travail par une diminution de sa pression et de sa température. En effet, du fait de la mise en mouvement d’un composant mécanique par le passage du fluide à l’état vapeur, une perte de charge importante est imposée à ce fluide de travail. Cette perte de charge induit par conséquent une diminution de la pression du fluide et de fait une diminution de la température liée à ses propriétés thermodynamiques. Une fois la conversion d’énergie effectuée grâce à l’organe de détente, le fluide de travail est ramené à son état initial au contact d’une source froide par l’intermédiaire d’un échangeur de chaleur. Le fluide de travail à basse pression passe ainsi de l’état de vapeur moyenne température à l’état de liquide basse température, tel que représenté par l’étape 3 à 4. Présentés au sein du chapitre I et détaillés dans la partie II.1. de ce chapitre, les enjeux environnementaux actuels ont notamment permis le développement de ce type de technologie de conversion d’énergie, du fait de la nécessité d’accroître l’efficacité énergétique et donc de l’intérêt porté à la valorisation de sources de chaleur à plus basse température. L’accroissement des recherches scientifiques dans le domaine des ORC ainsi que son développement industriel transparaît au travers de la littérature et dans l’évolution croissante du nombre d’installations existantes depuis le début des années 2000 (Figures 2.7 et 2.8).

Au-delà de l’évolution importante des recherches menées dans le domaine des cycles organiques de Rankine à partir des années 2000, on peut également observer au sein de la Figure 2.8 deux comportements caractéristiques pour la période des années de 1980 à 1990 puis celle de 1990 à 2000. En effet, on remarque respectivement pour ces deux périodes une forte activité scientifique suivie d’un déclin important du nombre de publications. Ces deux périodes se trouvent être liées l’une à l’autre et correspondent aux évolutions de législations mondiales du fait des considérations environnementales, notamment corrélées aux risques de destruction de la couche d’ozone engendrés par certains types de fluides de travail. Les enjeux environnementaux actuels et leurs influences sur les ORC et les fluides de travail seront exposés au sein de la prochaine partie II.3.. Tel que présenté dans cette partie II.2., le fluide de travail joue un rôle très important au sein des cycles organiques de Rankine. En effet, il se trouve être le vecteur de la conversion d’énergie thermique en énergie électrique. Par conséquent, il convient de définir de façon appropriée les critères de sélection de ce fluide de travail. De nombreux auteurs se sont intéressés à cette question afin des lister les caractéristiques optimales à prendre en compte lors du choix d’un fluide de travail au sein d’un ORC (Liu et al., 2004 ; Chen et al., 2010 ; Quoilin et al., 2013 ; Babatunde et Sunday, 2018). Les principaux critères définis au sein de ces travaux sont présentés ci-dessous :

Performances thermodynamiques : le fluide de travail utilisé au sein d’une installation donnée doit permettre à ce cycle ORC d’atteindre les valeurs de rendement de conversion les plus élevées ainsi que la production d’énergie la plus importante possible au regard des températures et pressions limites de ce cycle imposées par les sources de chaleur. Cependant, chaque fluide possède des propriétés thermodynamiques différentes (point critique, chaleur latente, chaleur spécifique, densité, viscosité, etc.) ; il convient donc d’effectuer un travail amont de simulation numérique lors du dimensionnement d’une installation expérimentale afin de tenir compte de ces différences d’un fluide à l’autre et ainsi de sélectionner le fluide permettant d’obtenir les meilleures performances pour l’application donnée.

Point de rosée et courbe de saturation : tel que présenté avec la description des différentes étapes suivies par le fluide de travail au sein d’un cycle ORC, Figures 2.6 (a) et (b), le fluide à haute pression passe de l’état liquide à l’état vapeur avant d’entrer au sein de l’organe de détente (étape 1 à 2). Au cours de cette étape à pression haute fixée, le fluide est chauffé à l’état liquide jusqu’à atteindre sa température de saturation (chauffe monophasique), puis s’évaporer à la température fixe de saturation (évaporation diphasique), pour enfin arriver à l’état de vapeur seule et être potentiellement surchauffée (surchauffe monophasique). Cette dernière phase de surchauffe monophasique n’est pas nécessaire au fonctionnement du cycle ORC et va principalement dépendre du type de fluide de travail utilisé. En effet, il est possible de faire une distinction de ces fluides en trois catégories différentes pouvant entraîner le besoin de surchauffer la vapeur au sortir de la phase d’évaporation. Ces trois types de fluides sont représentés au sein de la Figure 2.9. On peut donc distinguer les fluides de travail selon leur qualification : humide, sec ou isentropique. En effet, comme représentés au sein de la Figure 2.9, ces trois types de fluides possèdent une évolution différente de leur courbe de rosée, avec respectivement une pente négative, positive et nulle. Cette variation de courbe de rosée est une notion importante à prendre en compte lors de la détente du fluide de travail. Dans le cas d’un fluide humide, si la vapeur n’est pas surchauffée et que la détente s’effectue directement depuis le point de rosée situé sur la courbe de saturation, il y a un très grand risque que la pression basse atteinte en fin de détente entraîne un état diphasique du fluide. Cet état diphasique peut représenter un risque pour l’organe de détente en lui-même, du fait de l’apparition de gouttes de liquide à haute vitesse qui peuvent venir endommager les composants mécaniques de cet organe. De ce fait, dans le cas d’un fluide de travail humide, une surchauffe significative sera nécessaire, tandis que pour un fluide sec ou isentropique elle ne le sera pas.

Masse volumique : à débit massique équivalent, un fluide de travail possédant une masse volumique liquide plus élevée entraînera un débit volumique plus faible et donc une consommation électrique moindre pour la pompe de circulation. De plus, en phase vapeur lors des étapes diphasiques d’évaporation et de condensation, du fait d’un débit volumique plus faible, les pertes de charge au sein des échangeurs de chaleur seront réduites.

Chaleur latente : dans le cas où la puissance transférée entre la source chaude et le fluide de travail est fixée, une chaleur latente importante du fluide de travail entraînera une diminution son débit. De ce fait, on obtiendra les mêmes avantages pour l’installation ORC que ceux observés dans le cas d’une masse volumique élevée.

Propriétés de transport : au cours des étapes de transfert thermique et plus particulièrement lors des échanges avec la source chaude, plus la viscosité sera faible et plus la conductivité thermique sera élevée, meilleur sera l’échange. De ce fait, les surfaces nécessaires des échangeurs de chaleur seront plus faibles, entraînant un coût plus faible de ces composants ainsi que des pertes de charges moins élevées. De plus, une faible viscosité entraînera également une diminution des pertes de charges lors de la circulation du fluide de travail.

Pression haute : la pression haute ou pression d’évaporation du cycle ORC devra être dans une gamme de valeurs acceptable suivant l’application. En effet, plus cette pression sera élevée, plus le dimensionnement des organes (échangeur chaud, organe de détente) en sera influencé ; de fait, les matériaux, dimensions et organes de sécurité nécessaires engendreront des coûts supplémentaires importants.

Pression basse : la pression basse ou pression de condensation devra quant à elle être autant que possible supérieure à la pression atmosphérique ambiante afin d’éviter des risques d’infiltrations d’air au sein du cycle ORC. La présence d’incondensables vient influencer directement les performances du fluide de travail.

Stabilité physico-chimique : au-delà de certains niveaux de température, tout fluide organique ainsi que certains fluides naturels présentent un risque de dégradation. Il convient donc de bien prendre en compte ce facteur, propre à chaque fluide afin de sélectionner celui adéquat au niveau de température de la source chaude. De plus, lors de durées de fonctionnement prolongées d’un fluide, celui-ci peut également subir des dégradations, il convient donc de vérifier sa bonne tenue au cours du temps. Enfin, ce fluide est en contact permanent avec différents types de matériaux (possiblement des joints d’étanchéité) et possiblement avec un fluide de lubrification pour la pompe ou l’organe de détente, dont il faudra vérifier la bonne compatibilité avec ce fluide.

Point de solidification : dans le cas de forte variation de la température ambiante et plus particulièrement dans le cas où cette température peut atteindre de très faibles valeurs, il convient de vérifier que le fluide de travail possède un point de solidification supérieur à la plus basse température ambiante atteignable pour éviter tout risque de détérioration au sein de l’installation dans le cas où le fluide de travail viendrait à passer à l’état solide.

Sécurité : les installations ORC fonctionnent en circuit fermé avec un fluide de travail ; par conséquent, ce circuit doit être parfaitement isolé et hermétique. Cependant, il est possible que des fuites surviennent en fonctionnement ou lors du chargement et déchargement du fluide de travail. De ce fait, il convient de prendre en compte les risques de toxicité liés au fluide utilisé ainsi que les risques d’inflammabilité et d’explosivité. L’American Society of Heating, Refrigerating and Air Conditioning Engineers a défini des valeurs de référence pour un très grand nombre de fluides utilisés au sein de cycles thermodynamiques, permettant de connaître au préalable les éventuels risques existants.

Prix et disponibilité : tout comme pour les organes composant l’installation ORC, le fluide de travail peut s’avérer plus ou moins coûteux. Lors du dimensionnement technico-économique d’un cycle, il convient de prendre en compte ces aspects et notamment celui de la disponibilité du fluide, pour ne pas risquer d’entraîner un arrêt long et coûteux de l’installation dans le cas d’un changement de fluide de travail impromptu.

Risques environnementaux : deux paramètres environnementaux et fortement réglementés sont à prendre en compte lors du choix d’un fluide de travail. Il s’agit du potentiel de destruction de la couche d’ozone (ODP, de l’anglais Ozone Depletion Potential) et le potentiel de réchauffement climatique (GWP, de l’anglais Global Warming Potential) des fluides de travail. Du fait de règlementations strictes européennes et mondiales, il convient de choisir un fluide de travail avec une valeur d’ODP nulle et une valeur de GWP la plus faible possible.

Tel que répertorié au sein de la liste relative aux critères de sélection d’un fluide de travail approprié à une installation ORC, leur nombre est important. Et ceci d’autant plus que cette liste n’est pas exhaustive et que l’on pourrait également mentionner d’autres paramètres thermodynamiques propres au fluide de travail, par exemple ses propriétés critiques ou encore sa chaleur latente. De ce fait, on comprend aisément que le fluide de travail idéal pour une installation ORC et une source de chaleur donnée n’existe pas et qu’il faudra le choisir en faisant des compromis entre certains des critères mentionnés plus haut. Cependant, deux critères particuliers sont à prendre en compte quelle que soit l’installation et quel que soit le fluide de travail. Il s’agit des paramètres liés aux risques environnementaux, à savoir leurs valeurs d’ODP et de GWP.

Enjeux environnementaux

Suite à l’intensification de la consommation énergétique mondiale au cours du XXème siècle, présentée au sein de la première partie II.1. de ce chapitre, la quantité de gaz à effet de serre (GES) et notamment de dioxyde de carbone CO2 n’a cessé d’augmenter depuis les années 1950 dans le monde, comme illustré par la Figure 2.10.

Cependant, au regard de la variation de concentration des GES de la Figure 2.10, les gaz à effet de serre possédant la plus forte évolution relative se trouvent être les gaz fluorés. En effet, si l’on compare le taux d’accroissement des gaz fluorés et des trois autres principaux GES (N2O, CH4 et CO2), chacun possède respectivement un taux d’accroissement, pour la période de 1975 à 2016, de 300 %, 12 % 22 % et 21 %. Or dans les années 1980, les gaz fluorés principalement utilisés en tant que fluides de travail au sein de cycles thermodynamiques, étaient les Chlorofluorocarbures (CFC), et possédaient un indice de destruction de la couche d’ozone très important, ainsi qu’un fort potentiel de réchauffement climatique (GWP). En 1987, du fait de la découverte du fort potentiel de destruction de la couche d’ozone des CFC, les pays de la communauté économique européenne ainsi que 24 autres pays de par le monde (dont les Etats-Unis, principal producteur de CFC), se sont engagés avec la signature du Protocole de Montréal, à l’interdiction de production et d’utilisation de ces fluides d’ici 1996, avec une interdiction effective atteinte en 1995 (United Nations Environnent Programme, 2017). Tel que mentionné dans la partie II.2., lors de l’analyse des recherches scientifiques présentée au sein de la Figure 2.8, il est ici également possible de relier l’évolution de ces recherches à celle des législations environnementales et notamment concernant les fluides frigorigènes. En effet, il a été expliqué dans ce paragraphe que l’interdiction des CFC définie en 1987 fut effective en 1995. Du fait de cette interdiction, les recherches, afin de trouver des fluides de remplacement aux CFC, furent importantes autour des années 1980 à 1990 (Figure 2.8). Les Hydrochlorofluorocarbures (HCFC) définis comme fluides de remplacement pour les CFC furent quant à eux autorisés jusqu’en 2020 avec une interdiction de production à partir de 2015, du fait d’une valeur d’ODP proche de zéro mais non nulle. A partir des années 2000, on observe un nouvel accroissement des recherches scientifiques, expliqué notamment avec les enjeux énergétiques. On peut également relier cette évolution du fait de nouvelles législations environnementales mondiales. De fait, le Protocole de Kyoto fut mis en place en 1997. Ce protocole, entré en vigueur à partir de 2005, limite la production de fluides à fort GWP de type Hydrofluorocarbures (HFC) et en interdit l’utilisation à partir de 2030 (United Nations Climate Change, 2008). Les différents types de fluides utilisés en tant que fluides de travail au sein de cycles ORC et leurs caractéristiques environnementales sont répertoriés dans le Tableau 2.1.

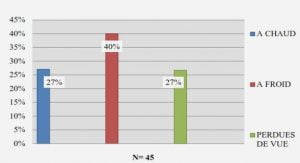

Issue de la littérature, et de la base de données constituée grâce aux travaux de Landelle et al. (2017), il est possible d’établir une cartographie de répartition des types de fluides utilisés au sein d’installations ORC expérimentales. Cette répartition est décrite au sein de la Figure 2.11 à partir de 178 installations expérimentales disponibles dans la littérature scientifique ouverte ; par conséquent, elle ne tient pas compte d’un certain nombre d’installations industrielles ou confidentielles. Cependant, au vu du grand nombre d’installations étudiées et du fait que la plus ancienne date de 2001, il est raisonnable de considérer ces résultats comme représentatifs de l’ensemble des installations ORC existantes. Ainsi, on remarque que la plupart des installations ORC utilisent des fluides de travail

maintenant interdits (HCFC) ou qui le seront prochainement (HFC) ; seulement 17,5 % des fluides utilisés ne présentent pas ou peu de risques environnementaux au regard des législations actuelles. Ces résultats illustrent donc la nécessité d’accroître les recherches concernant les fluides de remplacement afin de trouver des alternatives pérennes aux fluides existants et nocifs pour la très grande majorité d’entre eux

Fluides de remplacement et mélanges zéotropes

Suite aux enjeux environnementaux du XXème et XXIème siècles, présentés dans la partie II.3., l’évolution des législations a imposé une évolution des fluides de travail utilisés au sein des machines à cycle thermodynamique et par conséquent, au sein des installations à cycle organique de Rankine. Tels qu’illustrés avec le Tableau 2.1 et la Figure 2.11, on retrouve trois types de fluides de remplacement, aux HFC encore largement utilisés à ce jour, dont l’indice ODP est nul et l’indice GWP est faible, à savoir les Hydrofluoroléfines (HFO), les Hydrofluoroethers (HFE) et les Hydrocarbures (HC). La catégorie « Autres » de la Figure 2.11 regroupe les fluides exotiques ou plus rarement utilisés en tant que fluides de travail, comme les Siloxanes et les Alcools.

Fluides de remplacement

De ces trois principales catégories de fluides à faible GWP, les Hydrocarbures sont les premiers à avoir été utilisés au sein de cycles thermodynamiques. En effet, leur utilisation en tant que fluides de travail se retrouve dans la littérature de façon concomitante à l’utilisation des CFC dans les années 1940-1950 (McLinden et Huber, 2020). Li et al. (2013) se sont intéressés à l’utilisation des HC comme fluides de travail au sein d’un cycle ORC combiné à un cycle de réfrigération à compression de vapeur. Des quatre hydrocarbures étudiés dans leurs travaux (R-290, R-600, R-600a et R1270), permettant la valorisation d’une source de chaleur entre 60 °C et 90 °C, le R-600 (Butane) permet d’atteindre les performances globales couplées des deux systèmes les plus élevés. Une comparaison est effectuée entre le R-245fa et les HC R-601 et R-601a (respectivement Pentane et Isopentane) au sein des travaux de Xi et al. (2015). Il ressort de ces études que les deux Hydrocarbures permettent d’atteindre de meilleures performances, tant pour le rendement du cycle que pour la production d’électricité de l’ORC. Invernizzi et al. (2019) ont comparé huit Hydrocarbures purs avec du MDM (Octamethyltrisiloxane) en tant que fluides de travail au sein d’un ORC valorisant une source de chaleur issu de biomasse. Le MDM, fluide performant de remplacement aux HFC mais cependant moins répandu du fait d’une toxicité importante, est le cas de référence de leur étude. Les résultats montrent que les HC permettent d’atteindre des performances similaires à celles obtenues avec le fluide de référence. Tout comme Li et al. (2013), Yadav et Sircar (2019) ont étudié les fluides R-600 et R-600a (Isobutane). Lors de l’étude des performances de ces Hydrocarbures et de leur comparaison à celles des deux HFC les plus répandus (R-134a et R-245fa), il a pu être observé des résultats similaires venant ainsi confirmer l’intérêt du butane en tant que fluide de remplacement. Cependant, malgré l’emploi des Hydrocarbures au sein de cycles de réfrigération et l’intérêt patent de ces fluides comme fluides de remplacement au sein des cycles ORC (Li et al., 2013), leur utilisation reste limitée du fait des risques importants d’inflammabilité et d’explosivité liés à leur propriétés physico-chimiques ainsi que de leur coût élevé.

Le second type de fluide de remplacement répandu au sein des cycles organiques de Rankine est celui des Hydrofluoroethers. Ces fluides organiques ont vu le jour, en tant que fluides de travail de cycles thermodynamiques, peu de temps après les HFC. Leur utilisation et les recherches menées sur ces fluides ne sont arrivées que plus tardivement, du fait de moindres performances en comparaison des HFC (Calm, 2008). Cependant, suite à la diminution progressive des Hydrofluorocarbures, l’intérêt porté aux HFE s’est accru au cours des dernières années. Husband et Beyene (2008) et Qiu et al. (2012) se sont intéressés aux performances de cycles organiques de Rankine permettant la valorisation de chaleur à basse température, proche de 100 °C, utilisant le HFE7000 comme fluide de travail. Les résultats présentés au sein de leurs travaux, de simulation dans le cas de Husband et Beyene (2008) et expérimentaux pour Qiu et al. (2012), permettent d’illustrer l’intérêt de ce fluide de type HFE au regard des performances obtenues. En effet, les rendements premier principe de leurs cycles ORC ont atteint respectivement 11 % pour une production électrique de 10 kW et 3,78 % pour une production de 900 W. De leur côté, Qiu et al. (2012) mettent en avant des performances plus faibles que celles initialement simulées. Cependant, en comparaison de la littérature disponible, telle qu’illustrée avec la Figure 2.12, leur installation se classe au même niveau de performances que les ORC expérimentaux existant pour une puissance de 900 W.

Wang et al. (2017a) et Upadhyaya et Gumtapure (2018) ont comparé trois fluides de type HFE entre eux, le HFE7000, le HFE7100 et le HFE7500, afin de valoriser dans les deux cas une source de chaleur à 150 °C avec un cycle ORC. Leurs études ont permis de mettre en évidence que le HFE7000 entraîne les meilleures performances pour l’installation ORC dans le cas où les paramètres extérieurs au cycle thermodynamique sont imposés (températures et débits des sources ainsi que le débit du fluide de travail). Jradi et al. (2014), Kaczmarczyk et al. (2015) et Pu et al. (2016) se sont quant à eux intéressé au HFE7100 dans le cas de production de petite puissance, proche de 1 kW électrique, avec une installation ORC dont l’organe de détente est respectivement un détendeur scroll, une turbine radiale et une turbine axiale. Pu et al. (2016) ont comparé dans leur travaux les résultats expérimentaux obtenus en HFE7100 à ceux obtenus en R-245fa. Ils ont mis en évidence que le HFE7100 entraîne une production inférieure, 1027 W, à celle obtenue avec le fluide de type HFC, 1927 W. Cependant, bien que ce fluide de type HFE soit moins performant que le fluide pur R-245fa, il n’est pas pour autant un fluide de remplacement sans intérêt. En effet, dans le cas des travaux de Jradi et al. (2014) et de Kaczmarczyk et al. (2015), les rendements d’installations optimums atteints avec le HFE7100 sont respectivement de 5,7 % et de 5,95 %, permettant de confirmer l’intérêt de ce fluide en tant que fluide de travail au regard des résultats expérimentaux répertoriés au sein de la Figure 2.12. Scaccabarozzi et al. (2018) ont simulé les performances de cycles ORC avec plus de quarante fluides de travail différents. Leur étude a permis de comparer un très grand nombre de fluides de remplacement avec des Hydrofluorocarbures classiquement utilisés, tels que le R-134a et le R-245fa. Les résultats obtenus ont notamment mis en avant quatre fluides de type HFE, le HFE-245fa2, le HFE-245cb2, le HFE7000 et le Novec6491, avec des performances similaires à celles obtenues avec les fluides de type HFC. Au regard de l’analyse de la littérature disponible sur les fluides de type HFE effectuée dans ce paragraphe, ceux-ci, bien que sensiblement moins performants que les fluides de type HFC, s’avèrent pertinents en tant que fluide de remplacement du fait des enjeux environnementaux actuels. Cependant, bien que moins nocifs que les HFC, du fait de durées de vie et de valeurs de GWP couplées inférieures aux HFC, certains HFE sont à considérer avec attention du fait de potentiels de réchauffement climatique relativement élevés.

Le dernier type de fluides envisagé en tant que fluide de remplacement aux HFC est celui des Hydrofluoroléfines ou HFO. Il s’agit des fluides de remplacement les plus récents et contrairement aux HFE, ils ont été identifiés spécifiquement par les fabricants de fluides frigorigènes comme alternatives aux HFC (Motta et al., 2010 ; Arora et al., 2018 ; McLinden et Huber, 2020). Deux fluides purs de cette catégorie à faible GWP sont principalement utilisés, le HFO-1336mzz et le HFO-1234. Navarro-Esbrí et al. (2017) et Yang et al. (2019) se sont intéressés au HFO-1336mzz selon une forme d’isomérie différente. En effet, ce fluide organique se trouve être sous sa forme d’isomérie trans HFO-1336mzz(Z) dans le cas de Navarro-Esbrí et al. (2017), et sous sa forme d’isomérie cis HFO-1336mzz(E) dans le cas de Yang et al. (2019). Cette différence structurelle de molécule peut influencer fortement ses propriétés thermodynamiques ; l’isomérie trans (Z) entraîne une température normale d’évaporation de 33,4 °C, alors que cette température est de 7,5 °C pour l’isomérie cis (E). Ces travaux expérimentaux ont permis la comparaison de ce HFO avec le fluide HFC pur R-245fa. Les résultats obtenus montrent des performances similaires au R-245fa, avec un rendement global du cycle ORC supérieur pour le HFO-1336mzz(Z) (8,3 % contre 7,8 % avec le HFC) et inférieur pour le HFO-1336mzz(E) (3,1 % contre 4,6 % avec le HFC). Tout comme pour le HFO-1336mzz, plusieurs isomères du HFO-1234 ont été étudiés au sein de la littérature. Les travaux de Invernizzi et al. (2016) présentent l’étude numérique d’un ORC supercritique en R-134a et HFO-1234yf. L’utilisation du fluide de type HFO conduit à une diminution de la puissance produite de l’ordre de 13 % en comparaison du fluide de type HFC. On observe un comportement opposé dans le cas d’un cycle sous-critique pour ces deux mêmes fluides au sein des travaux de Cambi et al. (2017), avec un accroissement de 3 % du rendement global de cet ORC. L’isomère HFO-1234ze(E) a été étudié par Helvaci et Khan (2017) et Yang et al. (2019) au sein d’un ORC sous-critique pour les deux études. Les premiers ont comparé les résultats obtenus en HFO avec huit fluides Hydrofluorocarbures différents (dont le R-245fa), tandis que les seconds ont effectué cette comparaison uniquement avec du R-245fa. Dans les deux cas d’études, le HFO-1234ze(E) a permis d’atteindre des performances similaires aux fluides de type HFC, avec un rendement global de l’ORC proche de 4,5 % pour Helvaci et Khan (2017) et de 3,5 % pour Yang et al. (2019). Telle qu’illustrée avec cette analyse des performances de cycles ORC utilisant des fluides de type HFO, ceux-ci s’avèrent être prometteurs en tant que fluides de remplacement au vu des comparaisons effectuées avec les fluides de type HFC classiquement utilisés. Néanmoins, les conditions de fonctionnement semblent jouer un rôle important sur ces performances au regard des résultats présentés par Invernizzi et al. (2016) et Cambi et al. (2017). Un autre type de fluides, les Hydrochlorofluoroléfines ou HCFO, proche des HFO, est également envisagé au sein de la littérature, pour ses performances comparables au R-245fa (Helvaci et Khan, 2017 ; Eyerer et al., 2019 ; Yang et al., 2019). Cependant, les HCFO, bien que non concernés pour le moment par les protocoles de Montréal et Kyoto, possèdent des valeurs d’ODP très légèrement supérieures à zéro ; de ce fait, les considérer pertinents comme fluides de remplacement, à long voire à moyen terme, semble peu cohérent. Enfin, la mise en lumière récente de la forte toxicité de l’acide trifluoroacétique, sous-produit de la dégradation des HFO et HCFO dans l’atmosphère, vient nuancer le choix du type HFO pour les fluides de remplacement (Eyerer et al., 2019).

Au sein de cette sous-partie II.4.1., les fluides de travail envisagés pour remplacer les fluides nocifs de type Hydrofluorocarbures, d’ici leur interdiction totale en 2030, ont été présentés. Des trois principales catégories de fluides entraînant des performances de cycle organique de Rankine comparables aux Hydrofluorocarbures, les Hydrocarbures, bien que très performants, ne semblent pas être ceux privilégiés à court terme, du fait des risques importants d’inflammabilité et d’explosivité liés à leur utilisation. De ce fait, les Hydrofluoroethers et les Hydrofluoroléfines semblent être les seules alternatives viables aux HFC au sein d’installations ORC. Cependant, tel qu’illustré au sein des paragraphes d’analyses de ces deux types de fluides, les HFE et les HFO n’entraînent pas systématiquement des performances globales similaires ou accrues pour le cycle thermodynamique considéré, en comparaison des fluides classiquement utilisés. Or, on remarque dans les Figures 2.7 et 2.11, qu’un nombre très important d’installations ORC fonctionnelles utilisent encore des fluides de type HFC. La problématique quant au nécessaire maintien de leur niveau actuel de performances (rendement global de l’ORC et puissance électrique produite) se pose, du fait qu’il soit potentiellement moindre avec l’utilisation de fluides de remplacement de type HFE ou HFO. Afin de pallier ce risque, un certain nombre de recherches scientifiques sont menées sur l’utilisation couplée, au sein d’un même cycle organique de Rankine, de différents fluides purs sous la forme de mélanges spécifiques ; ceci, dans le but d’accroître les performances de l’ORC en comparaison de son fonctionnement avec ces mêmes fluides purs, utilisés seuls au sein de l’installation. Ce type de mélange caractéristique est appelé mélange non-azéotropique ou mélange zéotrope.

Mélanges zéotropes

Comme mentionné dans le dernier paragraphe de la sous-partie II.4.1., les mélanges zéotropes sont supposés entraîner un accroissement des performances thermodynamiques des cycles de Rankine à fluides organiques au sein desquels ils sont utilisés en tant que fluides de travail. L’attrait pour ce type de mélange dans le domaine des cycles ORC, en comparaison des domaines des cycles de réfrigération et des pompes à chaleur (Didion et Bivens, 1990 ; Radermacher et Hwang, 2005), est relativement récent (Modi et Haglind, 2017). Une analyse du nombre d’articles de la littérature portant sur les mélanges zéotropes dans le domaine des cycles organiques de Rankine permet d’illustrer cette tendance : extrait de la base de donnée de publications scientifiques Scopus, l’évolution de ce nombre d’articles, apparentés aux mots clefs « Zeotropic Mixtures » et « Organic Rankine Cycles », est décrite au sein de la Figure 2.13.

L’évolution du nombre de références, présentée avec la Figure 2.13, correspondant à l’association des deux mots clefs précédents pour un total de 192 publications, illustre cet intérêt récent, depuis seulement une quinzaine d’années.

Caractéristiques des mélanges zéotropes

Les mélanges zéotropes correspondent à un type spécifique de mélange composé de plusieurs fluides purs. En effet, ce type de mélange a la particularité d’avoir une évolution non-isotherme lors de son changement de phase (à pression constante), de l’état liquide à l’état vapeur et inversement. Cette variation de température lors des étapes diphasiques d’évaporation et de condensation est appelée « glissement de température ». L’existence de ce glissement résulte de températures de saturation différentes des espèces pures composant le mélange. En effet, à l’état monophasique liquide ou vapeur, un même mélange zéotrope possède une composition fixe. Lorsque ce mélange commence à s’évaporer à pression constante, l’espèce pure possédant la température de saturation la plus basse s’évapore en premier, suivie de l’espèce possédant la température de saturation la plus élevée (le phénomène inverse s’observe lors de la condensation). Ce phénomène est notamment utilisé depuis très longtemps dans le domaine de la distillation (permettant de séparer des espèces initialement parfaitement miscibles). Or, dans le cas d’une installation ORC, le mélange zéotrope se trouve en circulation au sein d’un circuit fermé. Par conséquent, lorsque qu’une quantité a de mélange de composition zα liquide s’évapore, celles-ci restent constantes et on retrouve cette même quantité a de mélange de composition zα à l’état vapeur. Au cours de l’étape d’évaporation, la composition globale zα de cette quantité a reste identique, mais la composition des phases liquide et vapeur coexistantes évolue tout au long de l’étape diphasique du fait des températures de saturation différentes des espèces pures. Cette différence de température de saturation et de composition locale se traduit par un glissement de température entre les points de bulle2 et de rosée3 du mélange de composition zα. Le principe de glissement de température pour un mélange zéotrope au sein d’un cycle organique de Rankine est illustré au sein des Figures 2.13 (a) et (b), avec la représentation couplée d’un diagramme Température-Entropie d’évaporation d’un mélange binaire de composition zα et du diagramme de phase Température-Composition correspondant.

(a) Diagramme T-s, (b) Diagramme de phase (schéma inspiré de Angelino et Colonna, 1997)

Tel que représenté avec les Figures 2.14 (a) et (b) de l’évaporation d’un mélange binaire de composition globale zα, le glissement de température correspond bien à l’écart entre les points de bulle et de rosée de ce mélange. Le point 2, représenté au sein des Figures 2.14 (a) et (b), permet d’illustrer la variation de composition locale des fractions liquide et vapeur du mélange zéotrope. En effet, ce point 2 de composition globale zα entraîne une composition de la fraction liquide xα du composé α différente de la composition de la fraction vapeur yα pour ce même composé.

Ce principe de glissement de température est la caractéristique spécifique des mélanges zéotropes pour lesquels ces derniers sont considérés pouvoir accroître les performances d’un cycle ORC, en comparaison des fluides purs composant ce même mélange. En effet, au cours d’un échange de chaleur de puissance fixée entre un fluide chaud et un fluide froid, le transfert thermique optimal atteignable est limité par les différences de température les plus faibles existantes entre ces deux fluides durant l’échange (Bamorovat Abadi et Kim, 2017). Ces différences finies de température sont appelées « pincements ». Dans le cas où ces pincements sont atteints, les irréversibilités thermiques résultantes de cet échange ne peuvent être réduites et par conséquent l’échange optimal, selon les conditions de fonctionnement, est atteint. Or, du fait de l’existence du glissement de température, lors de l’utilisation de mélanges zéotropes en tant que fluides de travail, ces irréversibilités peuvent être réduites en comparaison de fluides purs. Afin d’illustrer ce propos, les échanges optimums atteignables au sein d’un cycle ORC utilisant un fluide pur et un mélange zéotrope sont présentés respectivement au sein des Figures 2.15 et 2.16.

Tel qu’illustrées avec la Figure 2.15, les étapes diphasiques d’évaporation et de condensation au sein d’un cycle organique de Rankine, utilisant un fluide pur comme fluide de travail, s’effectuent à pression et température constantes. Dans le cas optimal d’échange thermique entre les sources de chaleur et le cycle thermodynamique, présenté dans cette figure, les pincements de températures sont atteints entre les sources et le fluide de travail. De ce fait, les irréversibilités thermiques représentées en gris correspondent aux irréversibilités ultimes de cet échange, ne pouvant être réduites dans le cas de l’utilisation de ce fluide pur. Cependant, si ce fluide pur est assemblé avec une seconde espèce permettant de former un mélange zéotrope, il est alors possible de diminuer ces irréversibilités, comme décrit par la Figure 2.16.

En effectuant une comparaison des irréversibilités montrées dans les Figures 2.15 et 2.16, l’intérêt apporté grâce à l’utilisation d’un mélange zéotrope au sein d’un cycle ORC est confirmé, le mélange zéotrope réduisant ces irréversibilités en comparaison d’un fluide pur. En effet, cette réduction permet d’accroître les performances des échanges de chaleur entre les sources, chaude et froide, et le fluide de travail. Ceci permet également d’accroître les performances globales du cycle ORC du fait de meilleures performances d’échanges au niveau de la source chaude. Cependant, cette représentation schématique correspond ici au cas optimal d’échange thermique, comme l’illustre le double pincement de température au sein des Figures 2.15 et 2.16. De ce fait, bien qu’envisagé accroître les performances d’échanges, il est possible qu’expérimentalement ce comportement des mélanges zéotropes ne puisse être systématiquement obtenu selon les conditions de fonctionnement. Il est donc nécessaire de valider en fonctionnement réel cette possibilité d’accroissement de performances induite par l’utilisation de ces mélanges spécifiques.

Littérature expérimentale

L’intérêt des mélanges zéotropes dans le domaine des ORC est récent ; lié à cela, le nombre d’études expérimentales est à ce jour encore restreint. En effet, seule une quinzaine d’articles portant sur l’utilisation expérimentale de mélanges zéotropes au sein de cycles ORC a pu être répertoriée dans la littérature, ce qui souligne de fait le manque de connaissances actuel concernant leur comportement couplé. Parmi ces travaux, 62 % d’entre eux traitent de mélanges de fluides de types HCFC, HFC et HCFO. Or, il a pu être abordé dans la sous-partie II.4.1. précédente que ces trois types de fluides sont précisément ceux dont l’utilisation n’est plus possible à l’heure actuelle ou ne le sera plus d’ici 2030. Néanmoins, ces études permettent d’apporter de premières observations quant au comportement expérimental de cycles ORC employant des mélanges zéotropes. Wang et al. (2010) et Yang et al. (2014) se sont intéressés au mélange zéotrope R-245fa/R-152a. Leurs travaux étudient l’accroissement de performances apporté par l’utilisation de ce mélange zéotrope en comparaison notamment du fluide pur R-245fa. En effet, le R-152a possède une valeur de GWP relativement basse (GWPR-152a = 138) pour un fluide de type HFC. De ce fait, un mélange zéotrope composé de ce fluide pur et du R-245fa peut représenter un intérêt afin d’obtenir de meilleures performances du cycle ORC tout en ayant une valeur de GWP de mélange faible. Les résultats de ces deux études montrent un accroissement du rendement premier principe du cycle ORC et de la production d’électricité de l’organe de détente lors de l’utilisation du mélange, en comparaison du R-245fa, avec la composition de 70%R-245fa – 30%R-152a dans le cas de Wang et al. (2010) et celle de 10%R-245fa – 90%R-152a pour Yang et al. (2014). Néanmoins, ces travaux ne présentent pas d’essais comparatifs en fluide pur R-152a. De ce fait, malgré l’intérêt évident de ce mélange zéotrope, il est difficile de statuer sur la composition réellement optimale ; d’autant plus que ces études mettent en avant le lien direct entre l’accroissement de performances de l’ORC et l’accroissement de la pression haute liée à l’utilisation du R-152a. Le mélange R-245fa/R-123 a été étudié au sein de deux articles expérimentaux issus des résultats de travaux menés par une même équipe de recherche (Feng et al., 2017 ; Pang et al., 2017). La composition de ce mélange a été analysée au cours de différents essais variant d’un fluide pur à l’autre, ceci notamment couplé à l’étude de l’influence du débit de fluide de travail et de la température de la source chaude. Les résultats obtenus avec le mélange de composition 66%R-245fa – 33%R-123 sont supérieurs, en terme de rendement premier principe et de production d’électricité, en comparaison des autres compositions, fluides purs inclus, pour l’ensemble des débits de fluide de travail et des températures de source chaude. Cependant, Pang et al. (2017) viennent tempérer ces résultats et analyses du fait de la très forte dépendance de la pression basse du cycle avec la température ambiante. Ils concluent dans leurs travaux qu’ils ne peuvent réellement confirmer ou infirmer l’intérêt apporté par ce mélange, et le principe de glissement, en comparaison du fluide pur R-245fa. Le mélange R-245fa/R-134a a également fait l’objet de deux études expérimentales, avec une étude comparative des performances liée au panel global de compositions de ce mélange au sein des travaux de Bamorovat Abadi et al. (2015) et une étude portant sur la dynamique du système dans le cas des travaux menés par Cai et al. (2020). Ces derniers ont ainsi étudié l’adaptabilité et les vitesses de réponse d’un cycle ORC lors de l’utilisation de mélanges zéotropes, suite aux variations du débit de fluide de travail et des débits et températures de la source chaude. En effet, il est envisagé que les mélanges zéotropes imposent des temps de réponse plus lents pour le système global du fait du glissement de température et d’une possible évolution de composition lors des étapes de changement de phase. Leurs résultats ont souligné que ce mélange zéotrope, quelle que soit sa composition initiale, entraîne une réponse adéquate du système global. Par conséquent, le glissement de température n’affecte pas le cycle ORC ; de plus, l’évolution de composition envisagée durant les étapes diphasiques se trouve être négligeable4. Bamorovat Abadi et al. (2015) ont également fait varier la température de la source chaude et étudié son influence sur les performances globales d’un ORC utilisant deux fluides de travail différents, le R-245fa pur et le mélange de composition 60%R-245fa – 40%R-134. Les résultats illustrent que l’intérêt du mélange zéotrope dépend de la gamme de température de cette source de chaleur. En effet, en dessous de 100 °C de source chaude, le mélange permet d’accroître la production d’électricité entre 22 % et 60 % en comparaison du R-245fa, tandis qu’au-delà de cette température, c’est le fluide pur qui permet d’atteindre la production la plus importante.

Au vu de l’analyse de la littérature expérimentale portant sur l’utilisation de mélanges zéotropes présentée dans ce paragraphe, il n’est pas possible d’établir de réelles conclusions quant à l’accroissement systématique des performances des cycles ORC lors de l’utilisation de tels mélanges. Cependant, il a pu être mis en évidence la forte dépendance du comportement de ces mêmes mélanges aux conditions de fonctionnement des cycles ORC. Un point d’intérêt des mélanges zéotropes, lié aux questions environnementales, a également été mis en lumière au travers des travaux de Wang et al. (2010) et Yang et al. (2014). En effet, l’utilisation de mélanges peut permettre un ajustement de la nocivité du fluide de travail du fait de la combinaison de fluides purs ayant des valeurs de GWP différentes.

Le rapport de stage ou le pfe est un document d’analyse, de synthèse et d’évaluation de votre apprentissage, c’est pour cela chatpfe.com propose le téléchargement des modèles complet de projet de fin d’étude, rapport de stage, mémoire, pfe, thèse, pour connaître la méthodologie à avoir et savoir comment construire les parties d’un projet de fin d’étude.

|

Table des matières

NOMENCLATURE

CHAPITRE I – INTRODUCTION

CHAPITRE II – BIBLIOGRAPHIE GENERALE

II.1. Enjeux énergétiques

II.2. Cycle Organique de Rankine

II.3. Enjeux environnementaux

II.4. Fluides de remplacement et mélanges zéotropes

II.4.1. Fluides de remplacement

II.4.2. Mélanges zéotropes

II.4.2.1. Caractéristiques des mélanges zéotropes

II.4.2.2. Littérature expérimentale

II.4.2.3. Axes de recherche scientifique

Références

CHAPITRE III – EQUIPEMENTS ET METHODOLOGIE

III.1. Installation ORC et instruments de mesures

III.1.1. Circuit du fluide de travail

III.1.2. Circuit de la source chaude

III.1.3. Circuit de la source froide

III.1.4. Instrumentation expérimentale

III.2. Campagnes expérimentales

III.2.1. Paramètres expérimentaux

III.2.2. Protocoles expérimentaux

III.2.2.1. Protocole de vidange

III.2.2.2. Protocole de remplissage

III.2.2.3. Protocole de mise en marche et d’essais

III.3. Post-traitement des résultats expérimentaux

III.3.1. Logiciels d’acquisition et de post-traitement

III.3.2. Modèle global du système ORC

III.3.2.1. Bilans du Cycle Organique de Rankine

III.3.2.2. Bilans des échangeurs de chaleur

III.3.2.3. Bilans des composants mécaniques

III.3.3. Incertitudes expérimentales

III.3.3.1. Charge de fluide dans l’ORC

III.3.3.2. Débit massique du fluide de travail

III.3.3.3. Pertes thermiques à la source chaude

III.3.3.4. Composition de mélange variable

Références

CHAPITRE IV – MODELES COMPOSANTS

IV.1. Modélisation des échangeurs de chaleur dans un ORC

IV.1.1. Qu’est-ce qu’un échangeur ?

IV.1.1.1. Les échangeurs tubulaires

IV.1.1.2. Les échangeurs à plaques

IV.1.2. Les échangeurs dans les Cycles Organiques de Rankine

IV.1.3. Méthode d’analyse globale d’un échangeur

IV.1.3.1. Corrélations de coefficient d’échange en évaporation

IV.1.3.2. Corrélations de coefficient d’échange en condensation

IV.1.3.3. Corrélations de coefficient d’échange propre aux mélanges

IV.1.4. Caractérisation des échangeurs de chaleur

IV.1.4.1. Evaporation et fluides de type HFE

IV.1.4.2. Condensation et fluides de type HFE

IV.1.4.3. Fluides purs et mélanges de type HFE au sein d’échangeurs

IV.2. Modélisation d’une turbine axiale

IV.2.1. Organe de détente et cycles ORC

IV.2.1.1. Les organes de détente volumétriques

IV.2.1.2. Les turbomachines de détente

IV.2.2. Turbine axiale et conditions de design

IV.2.2.1. Cartographie de performances

IV.2.2.2. Performances et modélisation 0D

IV.2.2.3. Dimension interne et paramètre intrinsèque

IV.2.3. Turbine axiale et conditions de off-design

IV.2.3.1. Validation du comportement off-design

IV.2.3.2. Performances off-design de la turbine

Références

CHAPITRE V – CYCLE ORGANIQUE DE RANKINE ET MELANGES ZEOTROPES

V.1. Résultats expérimentaux et cycle ORC

V.1.1. Stabilité et adaptabilité du cycle thermodynamique

V.1.1.1. Comportement « naturel » d’un cycle ORC

V.1.1.2. Variation et influence de la pression basse du cycle

V.1.1.3. Variation et influence de la pression haute du cycle

V.1.2. Performances des sources de chaleur

V.1.2.1. Comportement du condenseur au sein du cycle ORC

V.1.2.2. Comportement de l’évaporateur au sein du cycle ORC

V.1.2.3. Performances globales du cycle ORC

V.2. Volatilité et composition circulante de mélanges zéotropes

V.2.1. Composition variable d’un mélange

V.2.2. Caractérisation de la composition circulante

V.2.2.1. Méthode de caractérisation

V.2.2.2. Dispositifs et caractérisation expérimentale

V.2.3. Etude expérimentale d’une composition circulante

V.2.3.1. Méthode d’analyse des résultats

V.2.3.2. Courbes de références semi-empiriques et expérimentale

V.2.3.3. Caractérisation d’une composition circulante

V.2.3.4. Compositions de charge et circulante

V.2.4. Composition circulante et huile de lubrification

V.3. Architecture spécifique de cycle organique de Rankine

V.3.1. Optimisation des performances d’un cycle organique de Rankine

V.3.1.1. Cycle thermodynamique et irréversibilités

V.3.1.2. Cycle thermodynamique et cogénération

V.3.2. Etude expérimentale d’une architecture spécifique de cycle ORC

V.3.2.1. Dispositif et méthodologie expérimental

V.3.2.2. Performances du cycle ORC et cogénération

Références

CHAPITRE VI – CONCLUSIONS ET PERSPECTIVES

VI.1. Résumé des travaux de thèse

VI.2. Notions clefs

VI.3. Perspectives

ANNEXES

Télécharger le rapport complet