Normes de manipulation (HOFMANN ; 1974)

Cette norme consiste en la détermination ou en la délimitation du poste de travail du manipulateur. Il existe une certaine parenté entre l’étude d’un poste de travail particulier et celui d’une implantation générale et de la vitesse de travail du manipulateur. Dans l’étude des mouvements et des temps liée à celle du poste de travail, le schéma du processus peut comprendre deux lignes parallèles qui décrivent respectivement les opérations de la main droite et celle de la main gauche. L’observation de ces mouvements peut comprendre l’analyse séparée des mouvements de chaque doigt ou des mouvements de l’°il. Un tel graphique des mouvements simultanés de plusieurs parties du corps s’appelle « Simogramme ». Il convient d’attirer particulièrement l’attention sur le graphique des zones de travail. C ‘est la raison pour laquelle l’étude de ses caractères généraux est important dans les applications de l’investigation menée. Le graphique suivant essaie de montrer un ouvrier assis (ou debout) à son poste de travail avec les zones qu’il peut atteindre de la main. D’une part, les bras sont repliés et le coude est au corps et d’autre part les bras sont étendus. Les deux zones représentent respectivement les aires de travail normal et maximal. La première, dans le cas d’un ouvrier de taille moyenne (1,72 m), est une sphère de 40 cm de rayon centrée sur les coudes et la seconde, une sphère de 75 cm de rayon centrée sur l’épaule. L’implantation du poste de travail doit tenir compte des aires normales et maximales. Le travail à effectuer des deux mains doit se faire dans la zone hachurée de la figure (zone commune aux aires de travail normal gauche et droite). Toutes les opérations à effectuer au-delà de l’aire maximale de travail obligent l’ouvrier à se pencher, à s’incliner ou même à se déplacer.

Temps nécessaire pour la cantine

Dans chaque quart, les ouvriers sont autorisés à sortir, après cinq heures de travail, pour manger à la cantine. La durée de cette sortie est fixée à vingt minutes par la société. Mais en réalité, aucune personne n’arrive pas à respecter ce délai. La durée moyenne effectuée dans la cantine est à environ trente trois minutes. Elle prend une valeur minimale égale à quatorze minutes et une valeur maximale égale à cinquante quatre minutes. Cet écart dépend de chacun mais aussi du service à la cantine, à cause du fil d’attente. Ainsi, ceux qui reçoivent leur repas en avance, terminent en avance, en tenant compte, bien évidemment, de leur vitesse.

Eau et glaces

Les points d’eau sont repartis systématiquement dans l’usine (figure n°08). Ainsi, les responsables de nettoyage n’ont pas du mal à assurer leur travail. De plus, l’équipe de conditionnement ne fait pas beaucoup de trajet lorsqu’elle exerce le rinçage systématique des mains toutes les 30 minutes ou toutes les heures suivant qu’elle conditionne de l’HL ou de l’HO. Mais, il est à remarquer qu’au cours du conditionnement, le nettoyage en utilisant des tuyaux sous pression est à déconseiller. Cela est d’éviter la contamination des produits par les gouttelettes d’eau ayant déjà touché le sol. Le glaçage (figure n°09) présente une défaillance. Le personnel est obligé de se déplacer pour se ravitailler en glaçons. Ainsi, il doit effectuer au moins 5 mètres et au plus 15 mètres (l’aller et retour) pour cette opération. Or, le glaçage constitue un maillon fort au cours du conditionnement des crevettes. Alors, il est logique que le personnel effectue ces va et vient en plusieurs reprises dans chaque quart. En effet, ce déplacement constitue une perte de temps pour tous ceux qui le pratiquent. Donc, un dispositif matériel est à proposer pour que les glaçons se trouvent dans l’aire normale de travail ou, au plus, dans l’aire maximale de manipulation. Dans ce cas, le personnel n’effectue plus le déplacement absurde pour se ravitailler en glaçons.

GESTION DU STOCK D’EMBALLAGE

D’après les résultats obtenus et décrits dans la deuxième partie de l’étude menée sur le terrain, la rupture de stock d’emballage est assez fréquente au sein de la société. Ce qui oblige les travailleurs à arrêter les produits à l’état semi-fini. Les produits doivent être retraités au moment de l’arrivée des emballages pour les rendre finis. Cet « retraitement » constitue une perte de temps pour l’équipe et pour la société elle-même. L’entreprise va voir une diminution de la production car l’équipe doit se séparer. Il y a ceux qui assurent le conditionnement et ceux qui occupent du retraitement. Les recommandations suivantes sont avancées:

– le stock à gérer convenablement pour éviter la rupture, au moins durant la période d’exercice ;

– la technique de la gestion de stock (ANNEXE n°7);

– le contrôle intégral des mouvements au moyen des fiches des bons et du contrôle des approvisionnements par un cadre qualifié;

– le control et les suivis par des employés subalternes pour les pièces à valeur moyenne ;

– et la gestion » à vue » par le magasinier avec la côte d’alerte matérialisée par une boite, un sac, un tiroir, … fermés, contenant la quantité fixée. Ainsi, le magasinier est obligé de faire une réserve. Il doit trouver sur l’emballage une fiche adéquate au service des achats pour déclencher la commande. Aucune écriture n’est à faire. Dans ce cas, la durée de livraison des fournisseurs est bien réglementée et respectée.

En fait, la productivité des travailleurs est en rapport avec les bénéfices. La productivité et, par conséquent, les bénéfices, peuvent s’accroître à la suite des améliorations apportées à l’organisation du travail, à la motivation des travailleurs à une meilleure gestion du lieu de travail et des stocks et à la bonne planification des apports des travailleurs et du matériel.

|

Table des matières

INTRODUCTION

PARTIE I : CONTEXTE GENERAL ET METHODOLOGIE DE L’ETUDE

1. CONTEXTE GENERAL

1.1. Généralités sur la société

1.1.1. Situation géographique

1.1.2. Situation juridique

1.1.3. Historique (Source : Affichage du 20ème Anniversaire PNB)

1.1.4. Objectifs de la société

1.1.5. Organigramme

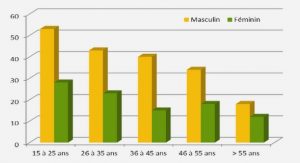

1.1.6. Ressources humaines

1.1.7. Matériels et équipements

1.1.8. Destinations des produits

1.2. Généralités sur les crevettes traitées

1.2.1. Taxonomie

1.2.2. Morphologie

1.2.3. Répartition bathymétrique

1.2.4. Composition chimique des crevettes

1.2.5. Altérations de crevettes

1.2.6. Conservation des crevettes

2. IDENTIFICATION DES PROBLEMATIQUES

2.1. Contexte actuel des PNB et naissance du sujet

2.2. Problématiques

2.3. Méthodologie de la recherche

2.4. Limites de la recherche

PARTIE II : METHODES, RESULTATS ET INTERPRETATIONS

1. METHODES D’ANALYSES

1.1. Prélèvements des données

1.2. Transformation des données brutes en données statistiques

1.3. Méthode

1.4. Lecture et interprétation

1.5. Normes

1.5.1. Normes de la société

1.5.2. Normes de manipulation (HOFMANN ; 1974)

2. PRESENTATION DES CIRCUITS DOMINANTS DANS L’USINE

2.1. Diagramme de fabrication

2.2. Circuits des produits

2.3. Circuits des nettoyeurs

2.4. Circuits de glaçage

3. DEDUCTION DES TEMPS EFFECTIVEMENT TRAVAILLES ET INTERPRETATIONS

3.1. Temps globalement rémunéré par la société

3.2. Temps de pause des non productifs

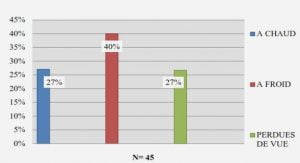

3.2.1. Résultats

3.2.2. Interprétations

3.3. Temps de pause du personnel productif

3.3.1. Résultats

3.3.2. Interprétations

3.4. Temps nécessaire pour la cantine

3.5. Temps de préparation pré-quart

3.6. Temps perdu pour la préparation de la fin du quart

3.6.1. Résultats

3.6.2. Interprétations

3.7. Poids équivalent à la capture des produits finis

3.8. Déduction du temps effectivement travaillé

PARTIE III : PLAN D’AMENAGEMENT ET RECOMMANDATIONS D’AMELIORATIONS

1. GAIN MARGINAL (GM)

2. PLAN D’AMENAGEMENT

2.1. Crevettes

2.2. Eau et glaces

2.3. Matériels

2.4. Milieu

2.5. Amélioration sur l’implantation

2.5.1. Investissement

2.5.2. Implantation générale

2.5.3. Postes de travail

3.1. Sur le recrutement

3. 2. Renouvellement de personnel

3.3. Temps rémunérés

3.5. Principe de Taylor

3.5.1. Petite historique

3.5.2. Problématique dans la chaîne

4. GESTION DU STOCK D’EMBALLAGE

CONCLUSION

LISTE BIBLIOGRAPHIQUE

Annexes

Télécharger le rapport complet